Wysokiej jakości dziurkarka rewolwerowa CNC

1. System napędzany jednym serwosilnikiem, wykorzystuje serwosilnik o dużym momencie obrotowym z napędem bezpośrednim i jednostkę napędową o dużej przeciążalności, co zapewnia niskie zużycie energii, wysoką sprawność przekładni, niezawodną pracę i wygodną konserwację.

(1) Regulowana prędkość i skok

a. Skok dziurkacza można automatycznie dobrać do grubości arkusza, co zwiększa wydajność pracy.

b. Prędkość dziurkowania jest regulowana w każdym punkcie każdej pojedynczej stacji,

c. maszyna może osiągnąć dużą prędkość podczas biegu na pusto i niską prędkość podczas rzeczywistego uderzenia, w ten sposób jakość uderzenia może być skutecznie poprawiona, a podczas uderzenia nie słychać żadnego hałasu.

(2) System wyposażony jest w zabezpieczenia nadprądowe i mechaniczne urządzenia zabezpieczające przed przeciążeniem.

(3) Siłę dziurkowania można automatycznie regulować w zależności od grubości blachy i prędkości pracy stempla, co pozwala uzyskać wysoką jakość dziurkowania.

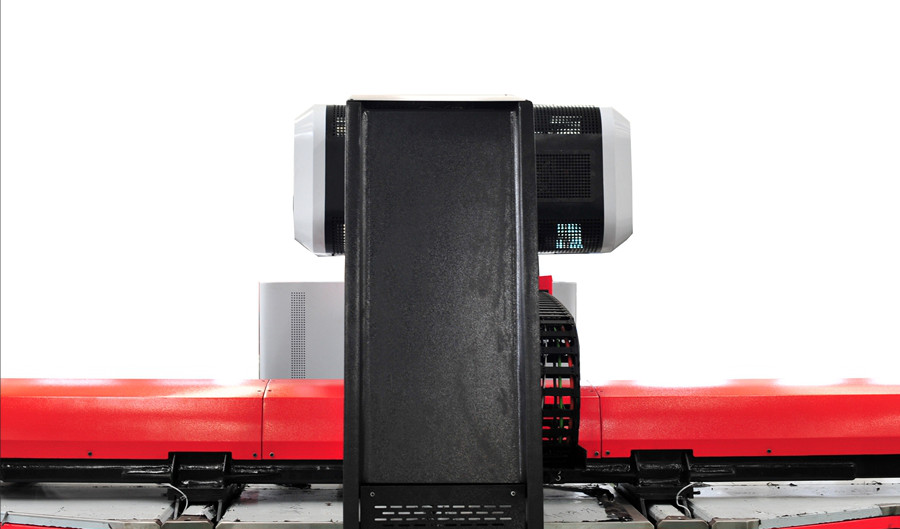

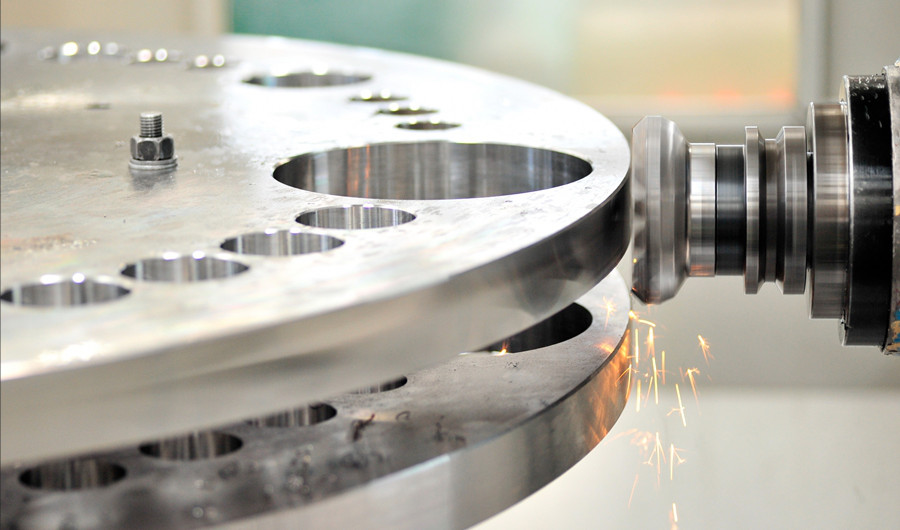

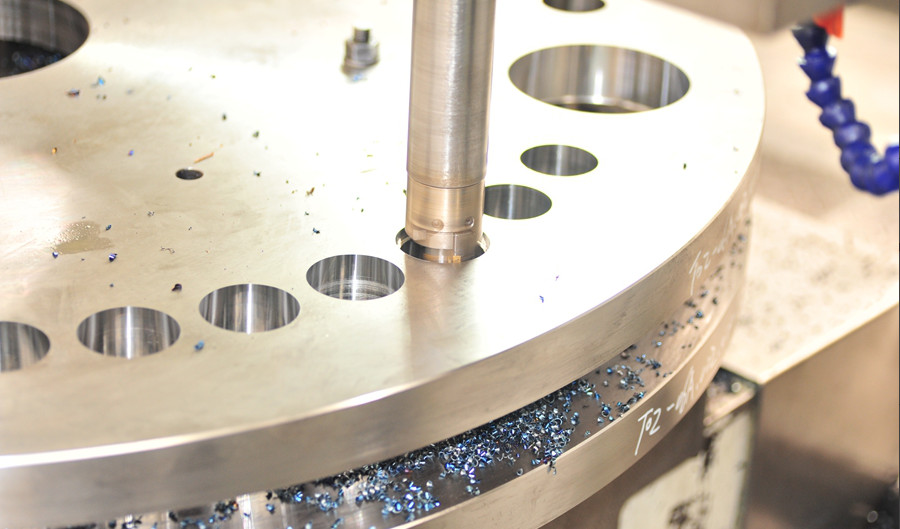

2. Wieżyczka z tuleją jest przetwarzana parami

Wieżyczka jest obrabiana przez specjalne urządzenie, aby zapewnić współosiowość górnej i dolnej wieżyczki oraz wydłużyć żywotność narzędzi. Tulejowana wieżyczka upraszcza jej konstrukcję, wydłużając żywotność narzędzi. Długie narzędzia mogą być używane w celu zwiększenia dokładności prowadzenia i wydłużenia żywotności narzędzi (w przypadku grubych arkuszy).

3. Importowane komponenty pneumatyczne, smarujące i elektryczne zapewniają niezawodność całej maszyny.

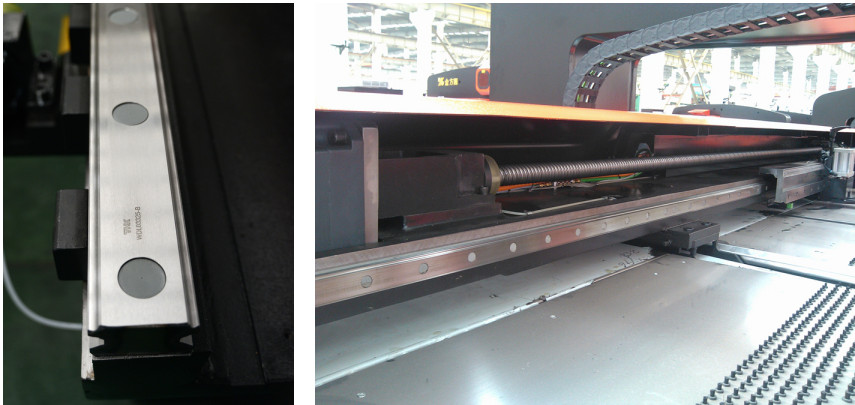

4. Duża prowadnica prowadząca i śruba kulowa z Japonii lub Niemiec zapewniają wysoką precyzję podawania.

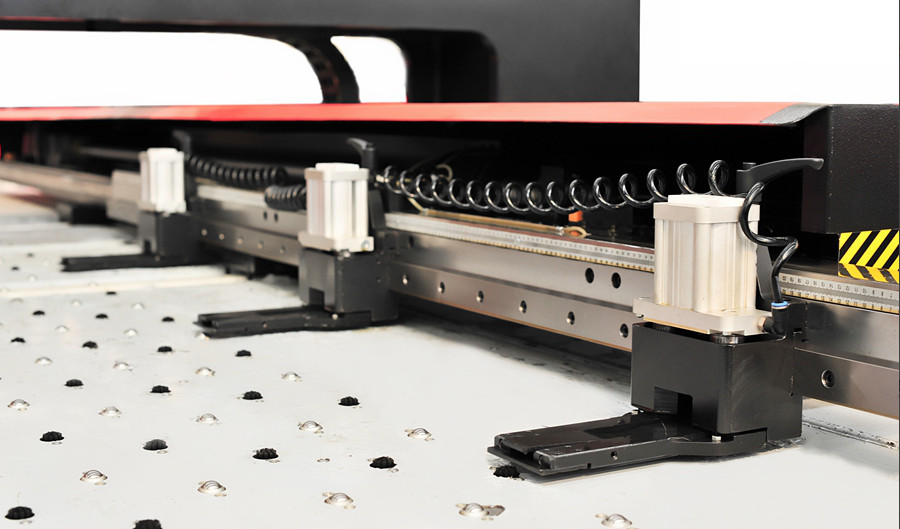

5. Twarda szczotka i kulka na stole roboczym redukują hałas i wibracje podczas pracy, a także chronią powierzchnię arkusza.

6. Spawana rama typu O została poddana dwukrotnemu wibrowaniu, co pozwoliło na całkowite usunięcie naprężeń. Rama jest obrabiana jednorazowo na niemieckim centrum obróbki dwustronnych pięciościanów SHW, bez konieczności ponownego pozycjonowania.

7. Pływający zacisk o dużej sile zacisku zapewnia stabilne podawanie; zintegrowany wózek gwarantuje dobrą sztywność i wygodne przesuwanie zacisku.

8. System jest wyposażony w funkcję automatycznej ochrony zacisku, która zapobiega uszkodzeniu narzędzi i zacisku, zapewniając ciągłość działania programu.

9. System automatycznego indeksowania wykorzystuje precyzyjne koło ślimakowe i mechanizm ślimakowy, zapewniając wysoką precyzję indeksowania. Maksymalna średnica narzędzia może osiągnąć 88,9 mm, a automatyczny indeks można rozszerzyć do 4 sztuk.

10. Zintegrowana konstrukcja belki łącząca wózek i belkę w jedną całość, zwiększa sztywność i zapewnia precyzyjne pozycjonowanie. Maszyna może pracować znacznie stabilniej podczas szybkiego podawania i eliminuje odchylenia osi X i Y.

11. Oś X: serwosilnik napędza precyzyjny zespół kulek, a wózek charakteryzuje się wysoką sztywnością i lekką konstrukcją. Oś Y: serwosilnik bezpośrednio napędza podajnik, który jest połączony z prowadnicą maszyny. Belka typu dzielonego jest zamocowana na podajniku, a siła robocza jest przenoszona na ramę maszyny i podłoże poprzez podajnik i prowadnicę, co redukuje drgania własne belki. Konstrukcja ta charakteryzuje się dobrą sztywnością, lekkością, niskim ciężarem własnym i dobrą dynamiką całego systemu podawania, stabilną pracą i wysoką precyzją.

12. Zastosowano centralny układ smarowania, który dostarcza smar bezpośrednio do odpowiedniego punktu smarowania, zmniejszając tarcie każdej pary roboczej i wydłużając żywotność urządzenia.

13. Zastosowano wyłącznik zapobiegający odkształceniu arkusza i wyłącznik zapobiegający zdzieraniu arkusza.

| NIE. | Nazwa | Ilość | Uwaga |

| 1 | Lista rzeczy do spakowania | 1 zestaw | |

| 2 | Certyfikat Jakości | 1 zestaw | |

| 3 | Instrukcja obsługi mechanika | 1 zestaw | |

| 4 | Instrukcja obsługi urządzeń elektrycznych | 1 zestaw | |

| 5 | Rysunek fundamentowy | 1 zestaw | |

| 6 | Rysunek główny elektryczny | 1 zestaw | |

| 7 | Dokumenty systemu oprogramowania automatycznego programowania | 1 zestaw | |

| 8 | Rysunek główny DBN Electrical | 1 zestaw | |

| 9 | Podręcznik narzędziowy | 1 zestaw | |

| 10 | Instrukcja obsługi systemu CNC | 1 zestaw | |

| 11 | Rysunek narzędziowy | 1 zestaw |

| NIE. | Nazwa | Miernik | Ilość |

| 1 | Klucz dwugłowicowy | 5,5×7-22×24 | 1 zestaw |

| 2 | Klucz ruchomy | 200 | 1 nr. |

| 3 | Klucz nasadowy | S1.5-S10 | 1 zestaw |

| 4 | Śrubokręt krzyżakowy | 100×6 | 1 nr. |

| 5 | Smarownica | HS87-4Q | 1 nr. |

| 6 | Pistolet sprężarki pompy smarowej | SJD-50Z | 1 nr. |

| 7 | Pistolet wysokociśnieniowy | 1 zestaw | |

| 8 | Gałka w kształcie litery T | M14×1,5 | 1 nr. |

| 9 | Przełącznik podejścia | M12 PNP SN=2 otwarte | 1 zestaw |

| 10 | Przełącznik podejścia | M12 PNP SN=2 zamknij | 1 nr. |

| 11 | Klucz do nakrętek | T09-02 500 000-38 | 1 nr. |

| 12 | Klucz do przełącznika butli gazowej | 1 zestaw | |

| 13 | Miękka rura | Ø 12 | 1 nr. |

| 14 | Miękki kołek rurowy | KQ2H12-03AS | 1 zestaw |

| 15 | Części fundamentowe | 1 nr. |

| NIE. | Nazwa | Miernik | Ilość | Uwaga |

| 1 | Płyta przekładni zaciskowej | 3 szt. | T02-20A.000.000-10C T02-20A.000.000-24A | |

| Zacisk ochronny | 6 szt. | T02-20A.000.000-09C Lub T02-20A.000.000-23A | ||

| 2 | Sprężyna Mała śruba w zacisku | M4x10 | 20 szt. | T02-06 001 000-02 |

| M5x12 | ||||

| 3 | śruba w zacisku Śruba wewnętrzna | M8 x 1 x 20 | 20 nr. | |

| 4 | Ostrze tnące | 30T | 2 szt. | T09-16.310,000-0.1.2 |

| 5 | Śruba wewnętrzna | M8 x 1 x 20 | 4 szt. |

System CNC FANUC to specjalistyczny system CNC opracowany przez japońską firmę FANUC specjalnie w celu spełnienia funkcji tego typu maszyn i w dużym stopniu zwiększenia ich niezawodności.

I. Charakterystyka systemu

1. Funkcja graficzna i dziurkująca;

2. Wygodny, uniwersalny program G-Code zapewniający łatwą obsługę;

3. Uniwersalny port standardowy RS232 umożliwiający wygodną komunikację z komputerem;

4. Zaawansowany, całkowicie cyfrowy serwomotor i system serwo;

Kolorowy wyświetlacz LCD o przekątnej 5,10,4 cala;

6. Sprzężenie zwrotne półpętlowe enkodera impulsów;

7. Pamięć EMS: 256 KB;

8. Program terenowy, program biurowy;

9. Wyświetlanie w języku chińskim i angielskim;

10. Funkcja symulacji graficznej;

11. Jedna karta PCMCIA o dużej pojemności do tworzenia kopii zapasowej parametrów systemu, rysowania drabinki i przetwarzania programu oraz realizacji procesu przetwarzania programu o dużej pojemności w trybie online;

12. Zwiększenie najmniejszej jednostki, wykrywanie pozycji i sterowanie serwo w celu uzyskania dużej prędkości i wysokiej dokładności działania;

13. Przycisk operacyjny na panelu można zdefiniować zgodnie z rzeczywistymi wymaganiami;

14. Kable danych sprzęgła o bardzo dużej prędkości z niewielką ilością połączeń kablowych;

15. Wysoka integracja, specjalistyczne oprogramowanie. Krótki czas uruchomienia, dane nie zostaną utracone w przypadku nagłego zaniku zasilania.

16. Przechowywanie 400 sztuk programów.

1. Osie liniowe: osie X, Y, osie obrotowe: osie T, C, oś dziurkowania: oś Z;

2. Alarm informujący o usterce elektrycznej, np. o przekroczeniu dopuszczalnego skoku.

3. Funkcja samodiagnozy.

4. Funkcja limitu miękkiego.

5. Uniwersalny kod G dla programu;

6. Funkcja kompensacji narzędzi;

7. Funkcja kompensacji odległości śrub;

8. Funkcja kompensacji odwrotnej przerwy;

9. Funkcja odchylenia współrzędnych;

10. Funkcja repozycji;

11. Funkcje trybów AUTO, MANUAL, JOG;

12. Funkcja zabezpieczenia zacisku;

13. Funkcja blokady rejestru wewnętrznego;

14. Funkcja programu parametrycznego;

15. Funkcja podprogramu;

16. Funkcja szybkiego pozycjonowania i blokady stempla;

18. Funkcja kodu M;

19. Program bezwzględny i przyrostowy;

20. Skok kondycyjny i rozkondycyjny.

Wprowadzenie do programowania oprogramowania

Wykorzystujemy CNCKAD firmy METALIX. Oprogramowanie to kompletny zestaw narzędzi do automatycznego programowania CAD/CAM, od projektu po produkcję. Dzięki zarządzaniu biblioteką form, automatycznemu wyborowi trybu obróbki, optymalizacji ścieżki i innym funkcjom, można je automatycznie generować na podstawie procedur przetwarzania NC rysunków CAD. Pozwala to na programowanie pojedynczych części, automatyczne nestingowanie i uzyskanie kompletnego pakietu.

Funkcja rysowania CNCKAD to potężna grafika, łatwa i intuicyjna w obsłudze. Oprócz standardowych funkcji rysowania zgodnych z charakterystyką blachy, dodano kilka specjalnych metod rysowania, takich jak nacięcie, okrąg, trójkąt, kąt prosty i kształt konturowy, ugniatanie, edycja kontrolna i automatyczna korekta, cięcie lub stemplowanie, znaki chińskie, wprowadzanie plików DXF/IGES/CADL/DWG itp.

b) Funkcja dziurkowania

Wyposażone w automatyczny dziurkacz, specjalną formę, automatyczne indeksowanie, automatyczne przenoszenie, cięcie krawędzi i inne funkcje.

c) Funkcja ścinania

Automatyczne sprawdzanie konturu i korygowanie parametrów typu materiału, grubości, pojedynczego cięcia, cięcia i relokacji ścinania oraz inne funkcje, wdrażanie automatycznego przetwarzania blachy przez ścinanie.

d) Postprodukcja

Automatyczne lub interaktywne przetwarzanie obejmuje wszystkie procesy: tłoczenie, cięcie laserowe, plazmowe, ogniowe, wodne i frezowanie.

Zaawansowane przetwarzanie końcowe umożliwia tworzenie wszelkiego rodzaju efektywnych kodów NC, podprogramów pomocniczych, programów makro, takich jak optymalizacja ścieżki narzędzia i minimalny obrót formy, wspomaganie wtrysku, funkcji maszyny do zasysania próżniowego, takich jak materiał i szybkość przesuwania bloku.

Przeniesienie programu na inną maszynę wymaga jedynie kilku kliknięć myszką. Metoda ta wywodzi się z metody przetwarzania końcowego CNCKAD, polegającej na wyeliminowaniu nadmiernej liczby plików komputerowych, co sprawia, że operacja jest bardziej zoptymalizowana.

e)Symulacja graficzna CNC

Oprogramowanie obsługuje dowolną symulację graficzną programu CNC, w tym ręcznie pisany kod CNC; proces edycji jest również bardzo prosty; oprogramowanie może automatycznie sprawdzać błędy, takie jak utracone parametry zacisku i błędy odległości itp.

f)Transformacja z NC do rysunku

Zarówno kod napisany ręcznie, jak i inny kod NC można łatwo przekonwertować na grafikę części.

g) Raport z datą

Można wydrukować raport danych zawierający wszystkie informacje, takie jak liczba części, informacje o przetwarzaniu, takie jak czas, zestaw form itp.

h) Transmisja DNC

Zastosowanie interfejsu Windows modułu transmisyjnego sprawia, że transmisja między komputerem a maszyną jest bardzo prosta.

1) Obsługuje wszystkie obecne modele wykrawarek rewolwerowych CNC, maszyn do cięcia laserowego, maszyn do cięcia plazmowego i maszyn do cięcia płomieniowego oraz innych obrabiarek.

2) Obsługa całego procesu obsługi sprzętu CNC, w tym rysowanie, automatyczne lub interaktywne przetwarzanie, przetwarzanie końcowe, program symulacji CNC, cięcie ręczne i automatyczne, pobieranie i przesyłanie plików NC itp.

3) Możliwość bezpośredniego wprowadzania danych do programów Autocad, SolidEdge, SolidWork i CadKey itp., w tym do plików graficznych generowanych przez wszystkie znane programy CAD.

4) Oprogramowanie obsługuje wiele różnych urządzeń sterowanych numerycznie, umożliwia generowanie różnych plików urządzeń dla wielu urządzeń jednocześnie w trakcie przetwarzania.

Automatyczne ponowne pozycjonowanie

Gdy rozmiar płyty przekracza określony zakres, maszyna automatycznie zmienia położenie, a następnie automatycznie generuje instrukcje pozycjonowania. Jeśli użytkownik ma specjalne wymagania, instrukcje te można samodzielnie zmodyfikować lub usunąć.

Automatyczne unikanie zaciskania

Instrukcje generowane przez automatyczne pozycjonowanie mogą sprawić, że zacisk ominie martwą strefę, redukując straty; niezależnie od tego, czy płyta jest częścią czy kilkoma częściami stalowej płyty, można zrealizować operację omijania zacisku.

Obróbka materiałów taśmowych

Aby zmniejszyć odkształcenie materiału w procesie tłoczenia, można zastosować technikę obróbki materiału paskowego, a narzędzie tnące można umieścić z przodu lub z tyłu gałęzi.

Technika przycinania

Funkcja ta łączy w sobie funkcję dziurkowania krawędzi wspólnej z automatycznym dziurkowaniem, dzięki czemu możliwe jest dziurkowanie uszkodzonego materiału wokół krawędzi.

Pojedynczy spokój porusza się automatycznie

Dzięki ruchomemu zaciskowi maszyna może automatycznie przesuwać zacisk za pomocą instrukcji NC.

Minimalny obrót matrycy

Opcja minimalnego obrotu matrycy może zmniejszyć zużycie automatycznej stacji indeksującej i poprawić wydajność produkcji.

Funkcja większej liczby typów dziurkowania

Funkcja dziurkowania trójkątnego, dziurkowania skośnego, dziurkowania łukowego i innych unikalnych i wydajnych metod dziurkowania.

Funkcja silnego automatycznego dziurkowania

Funkcje automatycznego dziurkowania obejmują automatyczne mikropołączenie, inteligentny wybór formy oraz szereg innych funkcji wykrywania alarmów.

I) Funkcja automatycznego cięcia

METALIX CNCKAD zawiera komponent AutoNest, który jest zestawem oprogramowania do automatycznej optymalizacji zagnieżdżania rzeczywistych płyt, dzięki któremu można zrealizować wszystkie techniczne metody optymalizacji arkuszy blach.

1. Dopływ powietrza: znamionowe ciśnienie robocze powinno być większe niż 0,6 mPa, przepływ powietrza: większy niż 0,3 m3/min

2. Zasilanie: 380 V, 50 Hz, wahania mocy: ±5%, moc elektryczna 30 T wynosi 45 kVA, średnica kabla dynamicznego wynosi 25 mm², wyłącznik 100 A. W przypadku niestabilnego zasilania wymagany jest stabilizator, a w przypadku upływu prądu wymagane jest zabezpieczenie.

3.Olej hydrauliczny: (SHELL) Tonna T220 lub inny olej do smarowania prowadnic i szyn.

Olej smarowy: 00#-0# Smar do ekstremalnych ciśnień (GB7323-94), sugestia: poniżej 20°C stosować smar do ekstremalnych ciśnień 00#, powyżej 21°C stosować smar do ekstremalnych ciśnień 0#

| Marka | Nazwa | Uwagi | Temperatura |

| Powłoka | EPO | 0# Smar do ekstremalnego ciśnienia | 21°C powyżej |

| Powłoka | GL00 | 00# Smar do ekstremalnego ciśnienia | 20°C poniżej |

3. Temperatura otoczenia: 0°C - +40°C

4. Wilgotność otoczenia: wilgotność względna 20-80% RH (bez kondensacji)

5. Trzymać z dala od silnych wibracji i zakłóceń elektromagnetycznych.

6. Środowisko z małą ilością pyłu, bez gazów trujących

7. Przygotuj podłoże zgodnie z rysunkiem fundamentowym

8. Użytkownik powinien wybrać technika lub inżyniera, którego wykształcenie powinno obejmować co najmniej ukończenie szkoły średniej technicznej, i zaplanować szkolenie na dłuższy okres.

11. Należy przygotować fundament zgodnie z rysunkiem

12. Klucz nasadowy o rozwartym 65 mm, dopalacz pręta podporowego, do regulacji poziomu fundamentu.

13. Ponad 5 litrów czystej benzyny, kilka szmat, pistolet, olej smarowy, około 1 litra do czyszczenia narzędzi i form.

14 z jednym prętem miedzianym Ф10*300 i jednym Ф16*300 do montażu formy. Belka długa (kadłub i belka są pakowane oddzielnie, ale również w celu przygotowania jednostek do wysyłki).

15 czujnik zegarowy (zakres 0-10 mm), służący do debugowania prostopadłości osi X i Y.

16. Kiedy sprzęt dotrze do fabryki, przygotuj 20-tonowy transport lub dźwig do podnoszenia sprzętu

17. Jeśli oś V jest wyposażona w silnik chłodziarki wodnej, należy przygotować odpowiednią medianę chłodzącą o objętości 38 l

Pozostałe kwestie, które nie zostały omówione, wymagają dalszej interpretacji i koordynacji

Maszyna CNC do dziurkowania rewolwerowego; dziurkarka rewolwerowa; prasa rewolwerowa; dziurkowanie CNC; dziurkarka rewolwerowa; prasa CNC; prasa rewolwerowa CNC; dziurkarka rewolwerowa CNC; dziurkarka CNC; dziurkarka rewolwerowa na sprzedaż; prasa rewolwerowa; prasa CNC do dziurkowania maszyna CNC do sprzedaży; prasa rewolwerowa CNC; maszyna do dziurkowania i gięcia CNC; prasa rewolwerowa sterowana numerycznie; prasa rewolwerowa z napędem serwo; prasa rewolwerowa na sprzedaż

| NIE. | Specyfikacja | Jednostka | Model maszyny | ||

| MT300E | |||||

| 1 | Maksymalna siła uderzenia | kN | 300 | ||

| 2 | Główny typ jazdy | / | Napędzany jednym silnikiem | ||

| 3 | System CNC | / | System CNC FANUC | ||

| 4 | Maksymalny rozmiar przetwarzanego arkusza | mm | 1250*5000 (z jedną zmianą położenia) | 1500*5000 (z jedną zmianą położenia) | |

| 5 | Liczba zacisków | NIE. | 3 | ||

| 6 | Maksymalna grubość blachy do obróbki | mm | 3,2/6,35 | ||

| 7 | Maksymalna średnica stempla na raz | mm | Φ88,9 | ||

| 8 | Główny atak napastnika | mm | 32 | ||

| 9 | Maksymalna siła uderzenia z prędkością 1 mm | hpm | 780 | ||

| 10 | Maks. siła uderzenia przy prędkości 25 mm | hpm | 400 | ||

| 11 | Maksymalna prędkość skubania | hpm | 1800 | ||

| 12 | Liczba cylindrów repozycjonujących | ustawić | 2 | ||

| 13 | Nr stacji | NIE. | 32 | ||

| 14 | Liczba AI | NIE. | 2 | ||

| 15 | Liczba osi sterujących | NIE. | 5(X, Y, V, T, C) | ||

| 16 | Typ narzędzia | / | Długi typ | ||

| 17 | Typ stołu roboczego | / | Poniżej 3,2 mm: Pełny, stały stół roboczy ze szczotką (Opcjonalnie można dodać kule podnoszące do załadunku) | ||

| Powyżej 3,2 mm: Stół roboczy z pełnymi kulkami | |||||

| 18 | Maksymalna prędkość podawania | Oś X | m/min | 80 | |

| Oś Y | 60 | ||||

| XY Połączone | 100 | ||||

| 19 | Prędkość wieżyczki | obr./min | 30 | ||

| 20 | Prędkość obrotowa narzędzi | obr./min | 60 | ||

| 21 | Dokładność | mm | ±0,1 | ||

| 22 | Maksymalna ładowność | Kg | 100/150 do stołu roboczego z kulkami | ||

| 23 | Moc silnika głównego | kVA | 45 | ||

| 24 | Tryb narzędziowy | / | niezależny typ szybkiego demontażu | ||

| 25 | Ciśnienie powietrza | MPa | 0,55 | ||

| 26 | Zużycie powietrza | l/min | 250 | ||

| 27 | Pojemność pamięci CNC | / | 512 tys. | ||

| 28 | Wykrywanie martwej strefy zacisku | / | Y | ||

| 29 | Przełącznik zapobiegający zdzieraniu arkusza | / | Y | ||

| 30 | Przełącznik zapobiegający odkształceniu arkusza | / | Y | ||

| 31 | Wymiar konturu | mm | 5350×5200×2360 | 5850×5200×2360 | |

| NIE. | Nazwa | Marka | Miernik | ||

| 1 | System CNC | FANUC | OI-PF | ||

| 2 | Sterownik serwomechanizmu | FANUC | AISV | ||

| 3 | Silnik serwo (oś X/Y/C/T) | FANUC | AIS(X, Y, T, C) Silnik specjalny do osi V | ||

| 4 | Torowisko | THK | HSR35A6SSC0+4200L (X:2500) | ||

| HSR35A3SSC1+2060L-Ⅱ (Y:1250) | |||||

| HSR35A3SSC1+2310L-Ⅱ (Y:1500) | |||||

| 5 | Śruba kulowa | THK | BLK4040-3.6G0+3016LC7 (X:2500) | ||

| BLK3232-7.2ZZ+1735LC7T (Y:1250) | |||||

| BLK3232-7.2ZZ+1985LC7T (Y:1500) | |||||

| 6 | Precyzyjne łożysko | NSK/Koyo | 25TAC62BDFC10PN7B/SAC2562BDFMGP4Z | ||

| 30TAC62BDFC10PN7B/SAC3062BDFMGP4Z | |||||

| 7 | Części pneumatyczne | Trójstawowy | SMC | AC30A-03D | |

| Zawór elektromagnetyczny | SY5120-5D-01 | ||||

| Tłumik | AN10-01 | ||||

| Cylinder | CP96SDB40-80-A93L | ||||

| 8 | Instalacja elektryczna | Przerywacz | Schneider | / | |

| Kontakt | Schneider | / | |||