SMAC oferuje kompletne zestawy urządzeń do linii lakierniczych natryskowych, proszkowych, elektroforezy, anodowania, obróbki wstępnej, oczyszczania, suszenia i utwardzania, transportu oraz oczyszczania gazów odlotowych i ścieków. Produkty SMAC znajdują szerokie zastosowanie w takich branżach jak motoryzacja, motocykle, produkcja części rowerowych, produkty IT, produkty 3C, sprzęt AGD, meble, naczynia kuchenne, dekoracyjne materiały budowlane oraz maszyny budowlane.

Po wyjściu przedmiotu obrabianego z pieca utwardzającego, trafia on do układu szybkiego chłodzenia w celu schłodzenia.

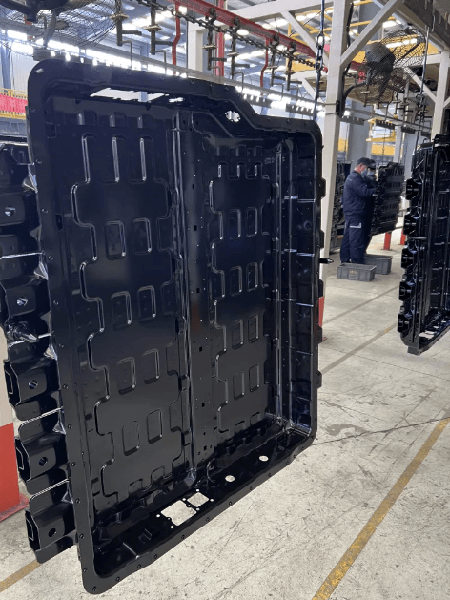

Powłoka elektroforetyczna polega na przyłożeniu zewnętrznego pola elektrycznego w celu rozproszenia zjonizowanych cząstek farby zawieszonych w wodzie, co pozwala im pokryć powierzchnię przedmiotu obrabianego i utworzyć warstwę ochronną. Proces ten ma kilka zalet:

Jednolita powłoka: powłoka jest nakładana równomiernie na całą powierzchnię.

Mocna przyczepność: Farba dobrze przylega do obrabianego przedmiotu.

Minimalne straty farby: Marnowanie materiału powłokowego jest niewielkie, co przekłada się na wysoki wskaźnik wykorzystania.

Niskie koszty produkcji: Całkowity koszt produkcji ulega obniżeniu.

Rozcieńczanie na bazie wody: Farbę można rozcieńczać wodą, co eliminuje zagrożenie pożarowe i zwiększa bezpieczeństwo podczas produkcji.

Cechy te sprawiają, że powlekanie elektroforetyczne jest popularnym wyborem w różnych gałęziach przemysłu.

Urządzenie ultrafiltracyjne (UF) składa się głównie z modułów membranowych, pomp, rurociągów i oprzyrządowania, zmontowanych razem. Aby zapewnić prawidłową pracę urządzenia ultrafiltracyjnego, jest ono zazwyczaj wyposażone w systemy filtracji i czyszczenia. Głównym celem jest wydłużenie żywotności roztworu lakierniczego, poprawa jakości powłoki oraz zapewnienie wymaganej ilości ultrafiltratu do normalnej pracy urządzenia.

System ultrafiltracji został zaprojektowany jako system cyrkulacji bezpośredniej: farba elektroforetyczna jest dostarczana za pomocą pompy zasilającej do filtra wstępnego systemu ultrafiltracji, gdzie poddawany jest wstępnemu oczyszczaniu przez 25 μs. Następnie farba trafia do głównej jednostki systemu ultrafiltracji, gdzie następuje separacja cieczy za pomocą modułu membranowego. Skoncentrowana farba oddzielona przez system ultrafiltracji jest zawracana do zbiornika elektroforetycznego poprzez rurociągi, a ultrafiltrat jest magazynowany w zbiorniku magazynowym ultrafiltratu. Ultrafiltrat ze zbiornika magazynowego jest następnie przesyłany do miejsca wykorzystania za pomocą pompy transferowej.

Torba grzewcza – pieczenie i utwardzanie

Worek grzewczy jest używany w procesie wypalania i utwardzania powłok, szczególnie w branżach takich jak motoryzacja i produkcja. Oto przegląd:

1. Funkcja: Worek grzewczy zapewnia kontrolowane nagrzewanie powlekanych elementów, ułatwiając utwardzanie farby lub innych powłok. Gwarantuje to prawidłowe przyleganie powłoki oraz uzyskanie pożądanej twardości i trwałości.

2. Konstrukcja: Worki grzewcze są zazwyczaj wykonane z materiałów odpornych na ciepło i zaprojektowane tak, aby równomiernie rozprowadzać ciepło po powierzchni obrabianych przedmiotów.

3. Kontrola temperatury: Często posiadają wbudowane systemy kontroli temperatury, które utrzymują wymaganą temperaturę utwardzania, gwarantując spójne rezultaty.

4. Wydajność: Zastosowanie worka grzewczego pozwala na zmniejszenie zużycia energii w porównaniu z tradycyjnymi piecami, ponieważ może on skupić ciepło bezpośrednio na utwardzanych elementach.

5. Zastosowania: Powszechnie stosowane w procesach malowania proszkowego, malowania elektroforetycznego i innych zastosowaniach, w których wymagana jest trwała powłoka.

Metoda ta pozwala na poprawę jakości gotowego produktu, zapewniając jednocześnie efektywne wykorzystanie zasobów.

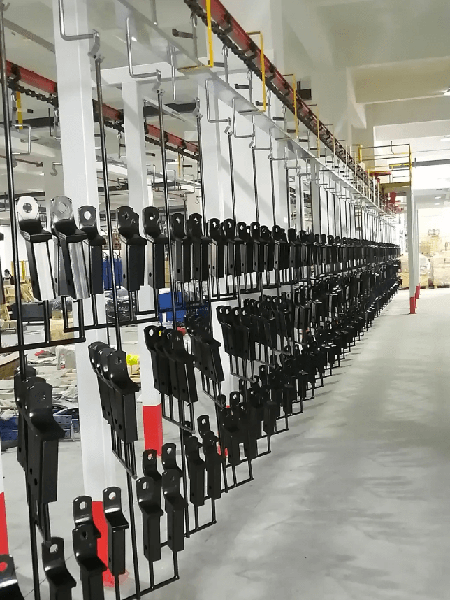

System transportu

System przenośników podwieszanych składa się z kilku kluczowych komponentów, w tym mechanizmu napędowego, urządzenia napinającego z obciążnikami, łańcuchów, torów prostych, torów zakrzywionych, torów teleskopowych, torów inspekcyjnych, systemów smarowania, podpór, wieszaków nośnych, elektrycznych układów sterowania oraz urządzeń zabezpieczających przed przeciążeniem. Jego główne funkcje to:

1. Działanie: Obracający się silnik napędza tory poprzez reduktor, który z kolei napędza cały łańcuch przenośnika nadziemnego. Elementy obrabiane są podwieszane do przenośnika za pomocą różnego rodzaju wieszaków, co ułatwia obsługę i przenoszenie.

2. Personalizacja: Układ linii przenośników jest ustalany w zależności od konkretnego środowiska pracy i przepływu procesu produkcyjnego, co pozwala na skuteczne spełnienie wymagań produkcyjnych.

3. Funkcjonalność łańcucha: Łańcuch pełni funkcję elementu trakcyjnego przenośnika. Na łańcuchu zainstalowany jest automatyczny system smarowania, który zapewnia, że wszystkie ruchome połączenia otrzymują precyzyjną ilość smaru.

4. Wieszaki: Wieszaki podtrzymują łańcuch i przenoszą ciężar przedmiotów transportowanych po szynach. Ich konstrukcja jest dostosowana do kształtu obrabianych elementów i specyficznych wymagań procesu. Haki na wieszakach poddawane są odpowiedniej obróbce cieplnej, aby zapewnić ich długotrwałe użytkowanie bez pęknięć i odkształceń.

Ten system transportowy zwiększa wydajność operacyjną i niezawodność w różnych zastosowaniach przemysłowych.

Czas publikacji: 25 lipca 2025 r.